Giới Thiệu

Trong ngành may mặc hiện đại, việc kiểm soát nhiệt độ chính xác trong các thiết bị như máy sấy, máy hấp đóng vai trò quan trọng đến chất lượng sản phẩm cuối cùng.

Những thiết bị này đảm bảo quy trình sấy khô và hấp nhuộm diễn ra chính xác, tránh lỗi co rút vải, phai màu hoặc hư hỏng sản phẩm.

Với tiêu chuẩn ISO/IEC 17025, dịch vụ hiệu chuẩn cảm biến nhiệt độ không chỉ giúp tuân thủ quy định mà còn tối ưu hóa chi phí sản xuất.

Bài viết này sẽ cung cấp thông tin chi tiết về dịch vụ hiệu chuẩn, báo giá tham khảo và quy trình hiệu chuẩn chuyên sâu, giúp doanh nghiệp ngành may mặc nâng cao hiệu quả.

Thống Kê Ấn Tượng Về Hiệu Chuẩn Cảm Biến Nhiệt Độ

| Chỉ Số | Số Liệu | Nguồn |

| Tỷ lệ lỗi sản phẩm do nhiệt độ không chính xác | 23-35% | International Journal of Clothing Science and Technology |

| Chi phí thiệt hại do nhiệt độ sai lệch trong sản xuất | $2.1 tỷ/năm (toàn cầu) | Textile World Magazine |

| Độ sai lệch nhiệt độ của cảm biến chưa hiệu chuẩn sau 12 tháng | ±2-5°C | NIST Technical Note 1297 |

| Tỷ lệ doanh nghiệp may mặc gặp vấn đề co rút vải | 67% | AATCC Research Journal |

| Tăng tuổi thọ thiết bị khi hiệu chuẩn định kỳ | 40-60% | American Society for Quality (ASQ) |

| Chi phí tiết kiệm năng lượng khi nhiệt độ chính xác | 15-25% | Energy Management in Textile Industry |

Tầm Quan Trọng Của Hiệu Chuẩn Cảm Biến

Một xưởng may xuất khẩu quy mô trung bình chuyên sản xuất áo sơ mi cao cấp gặp phải vấn đề nghiêm trọng khi tỷ lệ hàng bị từ chối tăng đột biến lên 18% trong quý II/2025. Khách hàng phàn nàn về hiện tượng co rút không đồng đều, phai màu và biến dạng vải sau khi giặt.

Sau khi kiểm tra, nguyên nhân được xác định là cảm biến nhiệt độ trong 4 máy hấp công nghiệp đã bị sai lệch từ 4-7°C so với giá trị thực tế. Máy hấp hoạt động ở 180°C nhưng thực tế chỉ đạt 173-176°C, không đủ để hoàn thiện quá trình định hình vải. Trong khi đó, một máy khác hiển thị 170°C nhưng thực tế lên đến 183°C, gây cháy xém vải cao cấp.

Chi phí thiệt hại bao gồm:

- Hủy 12.000 sản phẩm lỗi

- Bồi thường cho khách hàng

- Mất hợp đồng dài hạn trị giá 6,5 tỷ đồng

- Uy tín thương hiệu sụt giảm nghiêm trọng

Sau khi thực hiện hiệu chuẩn toàn bộ hệ thống cảm biến và duy trì lịch hiệu chuẩn định kỳ 6 tháng/lần, tỷ lệ lỗi giảm xuống còn 1,2%, năng suất tăng 22% và tiết kiệm được 18% chi phí năng lượng nhờ vận hành ở nhiệt độ tối ưu.

Nguyên Lý Hoạt Động Cơ Bản Của Cảm Biến Nhiệt Độ

Cơ Chế Chuyển Đổi Tín Hiệu

Cảm biến nhiệt độ trong máy sấy và máy hấp ngành may mặc hoạt động dựa trên nguyên lý chuyển đổi năng lượng nhiệt thành tín hiệu điện có thể đo lường và xử lý. Quá trình này diễn ra thông qua các hiện tượng vật lý đặc trưng của vật liệu cảm biến.

Nguyên lý Thermocouple (Cặp nhiệt điện): Khi hai kim loại khác nhau được nối với nhau tạo thành mạch kín, sự chênh lệch nhiệt độ giữa hai đầu nối sẽ tạo ra suất điện động nhiệt điện (Seebeck effect). Điện áp sinh ra tỷ lệ thuận với độ chênh lệch nhiệt độ, thường dao động từ vài microVolt đến vài miliVolt trên mỗi độ C.

Nguyên lý RTD (Resistance Temperature Detector): Điện trở của kim loại thay đổi tuyến tính theo nhiệt độ. Phần tử cảm biến thường làm từ Platinum (Pt100, Pt1000) có hệ số nhiệt điện trở dương. Khi nhiệt độ tăng, điện trở tăng theo công thức Rt = R0(1 + αΔT), trong đó R0 là điện trở ở 0°C, α là hệ số nhiệt điện trở.

Nguyên lý Thermistor: Sử dụng vật liệu bán dẫn có điện trở thay đổi mạnh theo nhiệt độ. NTC (Negative Temperature Coefficient) có điện trở giảm khi nhiệt độ tăng, thường dùng trong dải 0-150°C. Độ nhạy cao hơn RTD nhưng phi tuyến hơn.

Chuỗi Xử Lý Tín Hiệu

Bước 1 – Thu nhận tín hiệu: Phần tử cảm biến tiếp xúc trực tiếp với môi trường nhiệt trong buồng sấy/hấp, chuyển đổi nhiệt độ thành tín hiệu điện thô (điện áp hoặc điện trở).

Bước 2 – Khuếch đại và điều hòa: Tín hiệu yếu được đưa qua bộ khuếch đại để tăng cường độ. Bộ lọc nhiễu loại bỏ các tần số không mong muốn từ động cơ, máy biến áp và nhiễu điện từ môi trường công nghiệp.

Bước 3 – Tuyến tính hóa: Đối với cảm biến phi tuyến (thermistor), mạch tuyến tính hóa hoặc thuật toán phần mềm chuyển đổi quan hệ phi tuyến thành dạng tuyến tính để dễ xử lý.

Bước 4 – Chuyển đổi ADC: Bộ chuyển đổi tương tự-số (Analog to Digital Converter) biến tín hiệu điện tương tự thành dữ liệu số với độ phân giải 12-16 bit, tương đương độ chính xác 0,01-0,1°C.

Bước 5 – Xử lý và hiển thị: Vi xử lý áp dụng công thức hiệu chuẩn, bù nhiệt độ tham chiếu (đối với thermocouple), và chuyển đổi thành giá trị nhiệt độ thực. Kết quả được hiển thị trên màn hình HMI và truyền đến bộ điều khiển PLC/PID.

Cơ Chế Điều Khiển Phản Hồi

Hệ thống điều khiển nhiệt độ hoạt động theo vòng kín PID (Proportional-Integral-Derivative):

- P (Tỷ lệ): Điều chỉnh công suất gia nhiệt tỷ lệ với độ chênh lệch giữa nhiệt độ đặt và nhiệt độ đo

- I (Tích phân): Loại bỏ sai số tĩnh tích lũy theo thời gian

- D (Vi phân): Dự đoán xu hướng thay đổi để phản ứng nhanh, tránh vọt lố

Khi nhiệt độ thực tế thấp hơn điểm cài đặt, bộ điều khiển tăng công suất gia nhiệt (mở van hơi, tăng công suất điện trở). Khi gần đạt mục tiêu, công suất giảm dần để tránh quá nhiệt. Độ chính xác của toàn bộ vòng điều khiển phụ thuộc trực tiếp vào độ chính xác của cảm biến nhiệt độ.

Phân Loại Chi Tiết Các Loại Cảm Biến Nhiệt Độ

Bảng So Sánh Các Loại Cảm Biến

| Loại Cảm Biến | Dải Đo | Độ Chính Xác | Thời Gian Đáp Ứng | Độ Bền | Giá Thành |

| Thermocouple K | -200 đến 1350°C | ±1.5-2.5°C | 0.5-3 giây | Rất cao | Thấp |

| Thermocouple J | -40 đến 750°C | ±1.5-2.2°C | 0.5-3 giây | Cao | Thấp |

| RTD Pt100 | -200 đến 850°C | ±0.1-0.5°C | 2-10 giây | Rất cao | Cao |

| RTD Pt1000 | -200 đến 600°C | ±0.1-0.3°C | 2-8 giây | Rất cao | Cao |

| Thermistor NTC | -50 đến 150°C | ±0.05-0.2°C | 1-5 giây | Trung bình | Trung bình |

| Cảm biến hồng ngoại | -50 đến 1000°C | ±1-3°C | <1 giây | Cao | Rất cao |

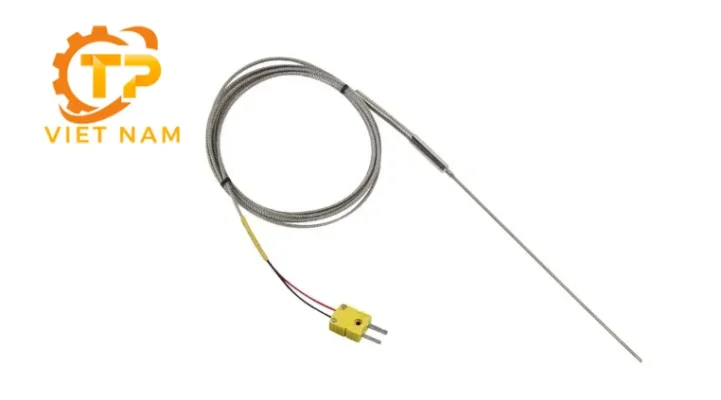

1. Thermocouple (Cặp Nhiệt Điện)

Thermocouple

Đặc Điểm Kỹ Thuật Nổi Bật

Cấu trúc: Gồm hai dây kim loại khác nhau (thường là Chrome-Alumel cho type K, Iron-Constantan cho type J) hàn nối tại đầu đo. Vỏ bọc bằng thép không gỉ 316/321 chịu ăn mòn, đầu nối ceramic chịu nhiệt cao.

Ưu điểm vượt trội:

- Dải đo rộng nhất trong các loại cảm biến (-200°C đến 1350°C)

- Chi phí thấp, dễ thay thế

- Đáp ứng nhanh nhờ khối lượng nhỏ

- Không cần nguồn cấp ngoài (tự sinh điện)

- Chịu được môi trường khắc nghiệt, độ ẩm cao, rung động mạnh

Hạn chế:

- Độ chính xác thấp hơn RTD (±1.5-2.5°C)

- Cần bù nhiệt độ đầu lạnh (cold junction compensation)

- Tín hiệu yếu (40-50µV/°C), dễ bị nhiễu

- Phải sử dụng dây bù chuyên dụng khi kéo dài

Ứng Dụng Thực Tế

Thermocouple type K được ưa chuộng trong các máy sấy công nghiệp hoạt động ở nhiệt độ 150-250°C, đặc biệt trong sấy vải sau nhuộm, sấy khô sau giặt công nghiệp. Khả năng chịu đựng môi trường ẩm, hơi nước và hóa chất tẩy rửa làm thermocouple trở thành lựa chọn kinh tế cho các xưởng may vừa và nhỏ.

Type J thích hợp với máy sấy nhiệt độ thấp (80-150°C) dùng cho vải mỏng, sợi tổng hợp nhạy cảm với nhiệt. Được lắp đặt nhiều tại các nhà máy may áo phông, đồ lót, vải cotton.

Xem thêm: Hiệu Chuẩn Máy Ép Nhiệt, Máy Ép Mex (Ép mếch)

2. RTD – Resistance Temperature Detector

RTD – Resistance Temperature Detector

Đặc Điểm Kỹ Thuật Nổi Bật

Cấu trúc: Phần tử Platinum (Pt) được quấn trên lõi ceramic hoặc mạ màng mỏng trên substrate. Pt100 (100Ω ở 0°C) và Pt1000 (1000Ω ở 0°C) là hai chuẩn phổ biến nhất. Vỏ bọc thép không gỉ đường kính 3-8mm, chiều dài 50-500mm.

Ưu điểm vượt trội:

- Độ chính xác cao nhất (±0.1-0.5°C theo DIN/IEC Class A/B)

- Tuyến tính tốt trong toàn dải đo

- Ổn định dài hạn, ít trôi điểm không

- Tín hiệu mạnh hơn thermocouple, ít nhiễu

- Khả năng lặp lại cao, phù hợp đo lường chính xác

Hạn chế:

- Giá thành cao (3-5 lần thermocouple)

- Thời gian đáp ứng chậm hơn do khối lượng lớn

- Cần nguồn cấp và mạch điều khiển phức tạp

- Tự gia nhiệt khi có dòng đo (self-heating effect)

Ứng Dụng Thực Tế

RTD Pt100 là tiêu chuẩn vàng cho máy hấp công nghiệp trong định hình vải, xử lý co rút. Với yêu cầu kiểm soát nhiệt độ ±1°C tại 180-200°C, RTD đảm bảo chất lượng đồng đều cho vải cao cấp như wool, cashmere, linen blend.

Trong các dây chuyền sản xuất áo vest, áo khoác xuất khẩu đòi hỏi tiêu chuẩn chất lượng quốc tế, RTD Pt1000 4 dây được lắp đặt tại nhiều điểm trong buồng hấp để giám sát phân bố nhiệt độ. Dữ liệu được ghi lại để truy xuất nguồn gốc và chứng minh tuân thủ quy trình.

3. Thermistor NTC

Thermistor NTC

Đặc Điểm Kỹ Thuật Nổi Bật

Cấu trúc: Ceramic bán dẫn (hỗn hợp oxide kim loại) có điện trở giảm theo hàm mũ khi nhiệt độ tăng. Hệ số B-value (thường 3000-4500K) xác định độ nhạy nhiệt. Đóng gói dạng hạt, đĩa hoặc que với kích thước 1-5mm.

Ưu điểm vượt trội:

- Độ nhạy cực cao (3-5%/°C)

- Giá thành trung bình

- Kích thước nhỏ gọn, dễ lắp đặt

- Đáp ứng nhanh nhờ khối lượng nhỏ

- Phù hợp đo nhiệt độ trung bình

Hạn chế:

- Dải đo hạn chế (-50 đến 150°C)

- Phi tuyến cao, cần công thức Steinhart-Hart

- Ổn định kém ở nhiệt độ cao

- Tự gia nhiệt đáng kể

Ứng Dụng Thực Tế

Thermistor được ưa chuộng trong máy sấy kiểu tủ, máy sấy bàn phẳng nhiệt độ thấp (60-120°C) dùng cho in lụa, in chuyển nhiệt trên áo thun. Độ nhạy cao giúp phát hiện nhanh biến động nhiệt độ, bảo vệ sản phẩm khỏi quá nhiệt.

Trong các máy hấp mini, máy ép nhiệt cầm tay, thermistor đóng vai trò cảm biến nhiệt độ chính xác trong không gian nhỏ. Thời gian đáp ứng nhanh giúp rút ngắn chu kỳ gia công, tăng năng suất.

4. Cảm Biến Hồng Ngoại (Non-Contact)

Cảm Biến Hồng Ngoại

Đặc Điểm Kỹ Thuật Nổi Bật

Cấu trúc: Đầu dò hồng ngoại (pyroelectric detector hoặc thermopile) thu bức xạ nhiệt, quang học hội tụ (lens germanium), bộ xử lý tín hiệu với bù môi trường. Góc đo 1-50°, khoảng cách đo 10-3000mm.

Ưu điểm vượt trội:

- Đo không tiếp xúc, không ảnh hưởng sản phẩm

- Đáp ứng tức thời (<1 giây)

- Đo vật chuyển động, quay

- An toàn cho người vận hành

- Đo nhiệt độ bề mặt vải chính xác

Hạn chế:

- Giá thành cao nhất (10-20 lần thermocouple)

- Phụ thuộc hệ số phát xạ vật liệu

- Bị ảnh hưởng bởi bụi, hơi nước, khói

- Cần hiệu chuẩn theo màu sắc, chất liệu vải

Ứng Dụng Thực Tế

Cảm biến hồng ngoại không thể thiếu trong các dây chuyền sấy liên tục, vải di chuyển với tốc độ 20-80m/phút. Giám sát nhiệt độ bề mặt vải ngay sau khi ra khỏi buồng sấy đảm bảo vải không quá nóng gây biến dạng, không quá lạnh gây ẩm dư.

Trong kiểm soát chất lượng, cảm biến hồng ngoại quét toàn bộ bề rộng vải phát hiện điểm nóng, lạnh bất thường do phân bố nhiệt không đều trong buồng sấy, kịp thời cảnh báo để điều chỉnh.

Ứng Dụng Trong Các Ngành

Bảng Ứng Dụng Chi Tiết

| Ngành/Phân Khúc | Loại Cảm Biến Chính | Dải Nhiệt Độ Điển Hình | Yêu Cầu Đặc Biệt |

| May mặc xuất khẩu cao cấp | RTD Pt100 Class A | 160-200°C | ±0.3°C, truy xuất nguồn gốc |

| May công nghiệp hàng loạt | Thermocouple K | 150-220°C | Chi phí thấp, độ bền cao |

| In lụa – In chuyển nhiệt | Thermistor NTC | 80-150°C | Đáp ứng nhanh, dải hẹp |

| Xử lý vải cao cấp (wool, silk) | RTD Pt100 + IR | 120-180°C | Kiểm soát bề mặt, không tiếp xúc |

| Giặt công nghiệp khách sạn | Thermocouple J | 70-100°C | Chống ẩm, hóa chất |

| Sấy nhanh vải tổng hợp | Thermocouple K | 180-250°C | Chịu nhiệt độ cao |

| Định hình áo vest, suit | RTD Pt100 4-wire | 180-195°C | ±0.2°C, đa điểm đo |

| Sản xuất khăn, chăn ga | Thermocouple K | 120-180°C | Diện tích lớn, nhiều điểm |

| Làm mềm vải (softening) | RTD Pt100 | 140-170°C | Kiểm soát độ ẩm tương đối |

| Sấy sau nhuộm | Thermocouple K | 160-200°C | Môi trường hóa chất, ẩm cao |

Chi Tiết Ứng Dụng Theo Quy Trình

- Quy Trình Định Hình (Heat Setting)

Vải sau dệt hoặc nhuộm cần định hình ở 170-195°C trong 30-120 giây để cố định kích thước, tạo độ ổn định kích thước sau giặt (dimensional stability). Cảm biến nhiệt độ phải duy trì chính xác ±1°C trong suốt quá trình. Sai lệch +3°C gây vải cứng, giòn, phai màu. Sai lệch -3°C làm vải co rút 3-5% sau giặt đầu tiên.

RTD Pt100 đa điểm (5-9 điểm) lắp đặt dọc theo buồng hấp đảm bảo nhiệt độ đồng đều, tránh gradient nhiệt dọc theo chiều dài vải. Dữ liệu được ghi nhận mỗi 5-10 giây để truy xuất khi có khiếu nại.

- Quy Trình Sấy Sau Nhuộm

Vải sau nhuộm chứa 60-80% độ ẩm cần sấy khô xuống 4-8% ở nhiệt độ 150-180°C tùy chất liệu. Cotton chịu được 180°C, polyester 150-160°C, wool chỉ 130-140°C. Quá nhiệt gây phai màu, giảm độ bền kéo. Thiếu nhiệt để lại ẩm dư, nấm mốc, mùi khó chịu.

Thermocouple K lắp ở đầu vào, giữa và đầu ra buồng sấy kiểm soát profile nhiệt độ. Kết hợp cảm biến độ ẩm tương đối để điều chỉnh tốc độ băng tải, tối ưu năng lượng.

- Quy Trình Ép Nếp, Ép Ly

Ép nếp quần, ép ly váy đòi hỏi nhiệt độ 180-200°C kết hợp áp lực 3-5 bar trong 8-15 giây. Nhiệt độ chính xác tạo nếp sắc nét, bền đẹp. Nhiệt độ không đủ làm nếp nhạt, dễ mất. Quá nhiệt gây bóng vải, thay đổi màu sắc.

RTD Pt100 gắn trong bàn ép cung cấp phản hồi tức thời cho bộ điều khiển PID, đảm bảo nhiệt độ bề mặt ổn định ±0.5°C dù ép liên tục hàng trăm sản phẩm.

- Quy Trình Giặt Công Nghiệp

Giặt khô bằng perchloroethylene hoặc hydrocarbon ở 30-60°C, sau đó sấy ở 70-80°C. Giặt ướt ở 40-95°C tùy loại vải, sấy 80-120°C. Kiểm soát nhiệt độ chính xác bảo vệ vải không co rút, màu không lem.

Thermocouple J chống ăn mòn hóa chất tẩy rửa, chịu môi trường ẩm ướt liên tục. Lắp đặt trong tang máy sấy quay, chịu rung động mạnh mà vẫn hoạt động ổn định.

- Quy Trình In Chuyển Nhiệt

In hình lên áo thun, áo thể thao bằng giấy chuyển nhiệt ở 170-190°C, áp lực 4-6 bar trong 15-30 giây. Nhiệt độ thấp hơn 165°C làm mực không bám, dễ bong tróc sau vài lần giặt. Cao hơn 195°C làm vải tổng hợp (polyester) bị chảy, biến dạng.

Thermistor NTC hoặc RTD Pt100 gắn sát bề mặt bàn ép đảm bảo nhiệt độ tiếp xúc chính xác. Thời gian đáp ứng nhanh giúp phát hiện sụt nhiệt độ khi đặt vải lạnh lên bàn, tự động bổ sung nhiệt.

Quy Trình Hiệu Chuẩn Cảm Biến Nhiệt Độ

1. Chuẩn bị và kiểm tra ngoại quan

- Kiểm tra tình trạng vỏ bọc, dây nối, đầu nối

- Xác định thông số kỹ thuật, dải đo, loại cảm biến

- Ghi nhận số serial, model, nhà sản xuất

2. Thiết lập hệ thống hiệu chuẩn

- Sử dụng bể hiệu chuẩn nhiệt độ hoặc lò nhiệt chuẩn có liên kết đến chuẩn quốc gia.

- Kết nối cảm biến chuẩn có độ chính xác cao hơn tối thiểu 4 lần đấu nối thiết bị cần hiệu chuẩn vào hệ thống đo.

3. Thực hiện các điểm hiệu chuẩn

- Tiến hành tối thiểu 5 điểm đo đều trong dải làm việc (thường: 0%, 25%, 50%, 75%, 100% dải đo)

- Lặp lại mỗi điểm 3-5 lần để đánh giá độ lặp lại

- Thực hiện chu kỳ tăng-giảm nhiệt độ

4. Thu thập và xử lý dữ liệu

- Ghi nhận giá trị hiển thị của thiết bị và giá trị chuẩn

- Tính toán sai số , độ lệch chuẩn

- Áp dụng công thức tính độ không đảm bảo đo theo GUM

5. Đánh giá kết quả

- So sánh sai số đo được với giới hạn cho phép theo tiêu chuẩn kỹ thuật

- Xác định thiết bị đạt/không đạt yêu cầu hiệu chuẩn

- Đề xuất điều chỉnh hoặc thay thế nếu vượt ngưỡng sai số

6. Lập báo cáo và cấp chứng nhận

- Xuất phiếu kết quả hiệu chuẩn chi tiết với đầy đủ dữ liệu đo

- Lập giấy chứng nhận hiệu chuẩn nếu đạt.

- Dán tem hiệu chuẩn ghi rõ ngày hiệu chuẩn và ngày hết hạn

Lưu ý: Chi tiết về phương pháp tính toán độ không đảm bảo đo, hệ số hiệu chỉnh, điều kiện môi trường chuẩn, thời gian ổn định nhiệt, kỹ thuật xử lý nhiễu tín hiệu là tài liệu chuyên môn nội bộ của đơn vị hiệu chuẩn được công nhận. Để đảm bảo kết quả chính xác và được quốc tế công nhận, khách hàng nên sử dụng dịch vụ hiệu chuẩn của đơn vị có chứng chỉ ISO/IEC 17025.

Tần Suất Hiệu Chuẩn Được Khuyến Nghị

| Điều Kiện Sử Dụng | Tần Suất Hiệu Chuẩn | Ghi Chú |

| Sản xuất hàng xuất khẩu, có yêu cầu truy xuất | 3-6 tháng/lần | Tuân thủ tiêu chuẩn khách hàng quốc tế |

| Môi trường nhiệt độ cao (>200°C) liên tục | 6 tháng/lần | Lão hóa nhanh, trôi điểm không |

| Môi trường ăn mòn, hóa chất, độ ẩm cao | 6 tháng/lần | Ảnh hưởng đến vật liệu cảm biến |

| Thiết bị quan trọng, ảnh hưởng trực tiếp chất lượng | 6 tháng/lần | Giảm thiểu rủi ro sản xuất |

| Sử dụng thường xuyên, 2-3 ca/ngày | 6 tháng/lần | Độ mòn tự nhiên theo thời gian |

| Sử dụng bình thường, điều kiện môi trường tốt | 12 tháng/lần | Tần suất tiêu chuẩn khuyến nghị |

| Thiết bị dự phòng, sử dụng không thường xuyên | 12 tháng/lần | Vẫn cần hiệu chuẩn định kỳ |

| Sau sửa chữa, thay thế linh kiện | Ngay lập tức | Xác nhận hoạt động chính xác |

| Phát hiện bất thường, nghi ngờ sai số | Ngay lập tức | Hiệu chuẩn ngoài kế hoạch |

| Yêu cầu cơ quan chứng nhận, audit khách hàng | Theo yêu cầu | Chuẩn bị trước audit 1-2 tuần |

Khuyến nghị đặc biệt:

- Thiết bị mới nhập khẩu: Hiệu chuẩn trước khi đưa vào sử dụng

- Thiết bị quan trọng: Nên có dự phòng đã hiệu chuẩn sẵn sàng

- Lưu hồ sơ hiệu chuẩn đầy đủ để truy xuất khi cần

Lỗi Thường Gặp và Phương Pháp Khắc Phục Hiệu Quả

Lỗi Kỹ Thuật

Sai số nhiệt độ vượt ngưỡng (±3-5°C)

- Nguyên nhân: Cảm biến lão hóa, trôi điểm không, tiếp xúc kém

- Khắc phục: Hiệu chuẩn ngay lập tức, thay thế nếu vượt giới hạn

Nhiệt độ hiển thị dao động liên tục (±2-3°C)

- Nguyên nhân: Nhiễu điện từ, đấu nối sai, cảm biến gần nguồn nhiễu

- Khắc phục: Kiểm tra hệ thống nối đất, sử dụng cáp chống nhiễu, tách xa động cơ

Thời gian đáp ứng chậm (>30 giây)

- Nguyên nhân: Cặn bẩn bao phủ đầu dò, lão hóa vật liệu cách nhiệt

- Khắc phục: Vệ sinh đầu dò, kiểm tra vỏ bọc, thay thế nếu hỏng

Nhiệt độ không đạt điểm cài đặt

- Nguyên nhân: Cảm biến đo sai thấp hơn thực tế, hệ thống gia nhiệt yếu

- Khắc phục: Hiệu chuẩn xác định sai số thực tế, điều chỉnh offset

Lỗi Lắp Đặt

Vị trí lắp không đại diện

- Nguyên nhân: Gắn gần cửa, góc chết, xa vùng gia công

- Khắc phục: Khảo sát lại phân bố nhiệt độ, di chuyển vị trí tối ưu

Chiều sâu ngâm không đủ

- Nguyên nhân: Đầu dò quá nông, chịu ảnh hưởng môi trường bên ngoài

- Khắc phục: Ngâm sâu tối thiểu 10-15 lần đường kính đầu dò

Tiếp xúc nhiệt không tốt

- Nguyên nhân: Có khe hở không khí, không dùng paste dẫn nhiệt

- Khắc phục: Áp dụng paste dẫn nhiệt chuyên dụng, siết chặt cơ khí

Lỗi Vận Hành

Không theo dõi, ghi chép nhiệt độ định kỳ

- Khắc phục: Thiết lập hệ thống ghi nhận tự động, checklist ca sản xuất

Bỏ qua cảnh báo sai số

- Khắc phục: Đào tạo nhận thức về tầm quan trọng, quy trình xử lý cảnh báo

Không hiệu chuẩn định kỳ

- Khắc phục: Lập kế hoạch hiệu chuẩn hàng năm, nhắc nhở trước hạn 1 tháng

Bảo Trì và Bảo Quản

Bảo Trì Hàng Ngày

Kiểm tra trực quan: Quan sát đầu nối, dây cáp có dấu hiệu hư hỏng, đứt gãy, bong tróc. Kiểm tra vỏ bọc không bị ăn mòn, rỉ sét, biến dạng. Đảm bảo không có vật lạ, cặn bẩn bám quanh khu vực cảm biến.

Vệ sinh sơ bộ: Lau sạch bụi, bẩn trên vỏ ngoài bằng khăn mềm khô. Không dùng dung môi mạnh, hóa chất ăn mòn. Đối với môi trường có bụi vải, cặn hóa chất nên vệ sinh cuối ca.

Ghi nhận nhiệt độ: Ghi lại nhiệt độ hiển thị vào đầu, giữa, cuối ca. So sánh với điểm cài đặt và nhiệt độ các ngày trước. Phát hiện bất thường báo cáo kỹ thuật ngay.

Bảo Trì Định Kỳ (Hàng Tháng)

Kiểm tra hệ thống đấu nối: Siết chặt các đầu nối, terminal. Kiểm tra cáp tín hiệu không bị kéo căng, gập góc. Đo điện trở cách điện giữa vỏ và lõi (>20MΩ).

Vệ sinh chuyên sâu: Tháo đầu dò vệ sinh bằng dung dịch phù hợp (tùy loại cảm biến). Thermocouple dùng giấy nhám mịn loại bỏ oxide. RTD dùng cồn isopropyl lau sạch.

Kiểm tra đáp ứng: So sánh với nhiệt kế chuẩn di động (nếu có). Ghi nhận thời gian từ khi bật nguồn đến khi ổn định. Phát hiện tăng >50% thời gian ban đầu cần kiểm tra chuyên sâu.

Bảo Quản Khi Không Sử Dụng

Điều kiện môi trường: Nhiệt độ 15-30°C, độ ẩm <60%, tránh ánh nắng trực tiếp. Không để gần nguồn nhiệt, hóa chất ăn mòn, từ trường mạnh.

Bảo vệ vật lý: Tháo khỏi thiết bị, bọc đầu dò bằng túi chống ẩm có silica gel. Cuộn cáp tránh gập góc nhọn, treo hoặc đặt nằm ngang. Ghi nhãn rõ ràng, bảo quản trong hộp hoặc tủ riêng.

Kiểm tra trước tái sử dụng: Kiểm tra ngoại quan, đo điện trở cách điện. Khuyến nghị hiệu chuẩn trước khi đưa vào vận hành nếu bảo quản >6 tháng.

Giới Thiệu Dịch Vụ Hiệu Chuẩn Tại TP Việt Nam

TP Việt Nam là đơn vị chuyên sâu về hiệu chuẩn cảm biến nhiệt độ với hơn 15 năm kinh nghiệm phục vụ ngành may mặc, dệt may, giặt công nghiệp. Công ty được công nhận ISO/IEC 17025 bởi Cục Công nhận Chất lượng AOSC, đảm bảo kết quả hiệu chuẩn được quốc tế thừa nhận.

Ưu điểm vượt trội:

Phần mềm độc quyền: TP Việt Nam phát triển phần mềm tính độ không đảm bảo đo chuyên dụng, tự động hóa toàn bộ quy trình từ thu thập dữ liệu, tính toán thống kê, đến xuất báo cáo. Phần mềm tuân thủ nghiêm ngặt GUM, đảm bảo tính chính xác và minh bạch của mỗi kết quả.

Trang thiết bị hiện đại: Hệ thống bể hiệu chuẩn nhiệt độ Fluke 7037, 7040, lò hiệu chuẩn khô Beamex FB-series với độ ổn định ±0.01°C. Thiết bị chuẩn truy xuất nguồn gốc đến NIST (Hoa Kỳ), PTB (Đức), được hiệu chuẩn hàng năm.

Đội ngũ chuyên gia: Kỹ thuật viên hiệu chuẩn có bằng kỹ sư đo lường, chứng chỉ đào tạo chuyên sâu về cảm biến nhiệt độ. Hiểu rõ quy trình may mặc, tư vấn tối ưu vị trí lắp đặt, tần suất hiệu chuẩn phù hợp.

Dịch vụ toàn diện: Ngoài hiệu chuẩn, TP Việt Nam cung cấp dịch vụ đào tạo nội bộ về sử dụng, bảo trì cảm biến. Khóa đào tạo ISO/IEC 17025 cho doanh nghiệp xây dựng phòng Lab nội bộ. Tư vấn thiết lập hệ thống quản lý thiết bị đo.

Cam kết chất lượng: Chứng nhận hiệu chuẩn có dấu AOSC được công nhận bởi các tổ chức chứng nhận quốc tế (ISO, WRAP, BSCI). Hỗ trợ giải đáp thắc mắc của auditor trong quá trình đánh giá nhà máy. Lưu trữ hồ sơ hiệu chuẩn tối thiểu 5 năm để truy xuất.

FAQs – Câu Hỏi Thường Gặp

1. Tại sao cảm biến nhiệt độ trong máy sấy/máy hấp cần hiệu chuẩn định kỳ?

Cảm biến nhiệt độ hoạt động trong môi trường khắc nghiệt (nhiệt độ cao, độ ẩm, rung động) dẫn đến lão hóa vật liệu, trôi điểm không. Sai lệch nhiệt độ chỉ ±2-3°C cũng gây co rút vải, phai màu, giảm chất lượng sản phẩm nghiêm trọng. Hiệu chuẩn định kỳ đảm bảo độ chính xác, giúp doanh nghiệp tiết kiệm chi phí sản xuất và đáp ứng yêu cầu khách hàng xuất khẩu.

2. Làm thế nào để biết cảm biến đang hoạt động không chính xác?

Các dấu hiệu nhận biết: tỷ lệ lỗi sản phẩm tăng đột ngột (co rút, biến dạng, màu sắc không đồng đều), nhiệt độ hiển thị dao động bất thường, thời gian đạt nhiệt độ cài đặt kéo dài hơn bình thường, chênh lệch nhiệt độ giữa các máy cùng loại >3°C, hoặc đơn giản là đã quá 12 tháng kể từ lần hiệu chuẩn cuối. Nên so sánh với nhiệt kế chuẩn di động để xác nhận.

3. Sự khác biệt giữa thermocouple và RTD Pt100, nên chọn loại nào cho máy hấp?

Thermocouple rẻ hơn, chịu nhiệt cao (đến 1350°C), nhưng độ chính xác thấp (±1.5-2.5°C). RTD Pt100 đắt hơn 3-5 lần nhưng chính xác cao (±0.1-0.5°C), ổn định dài hạn. Cho máy hấp định hình vải cao cấp yêu cầu kiểm soát ±1°C, nên chọn RTD Pt100. Cho máy sấy thông thường, yêu cầu không quá khắt khe, thermocouple K là lựa chọn kinh tế.

4. Có thể tự hiệu chuẩn cảm biến bằng nhiệt kế thủy ngân được không?

Không nên. Hiệu chuẩn theo ISO/IEC 17025 yêu cầu: thiết bị chuẩn có truy xuất nguồn gốc quốc gia/quốc tế, độ chính xác cao hơn 4 lần thiết bị cần hiệu chuẩn, môi trường kiểm soát (nhiệt độ, độ ẩm), phần mềm tính độ không đảm bảo đo theo GUM, và kỹ thuật viên được đào tạo chuyên sâu. Nhiệt kế thủy ngân thông thường không đáp ứng các yêu cầu này, kết quả không có giá trị pháp lý.

Kết Luận

Hiệu chuẩn cảm biến nhiệt độ trong máy sấy, máy hấp không chỉ là yêu cầu kỹ thuật mà còn là chiến lược kinh doanh thông minh cho doanh nghiệp may mặc. Đầu tư vào hiệu chuẩn định kỳ giúp:

- Nâng cao chất lượng sản phẩm: Giảm tỷ lệ lỗi từ 23-35% xuống dưới 2%, tăng sự hài lòng của khách hàng

- Tiết kiệm chi phí: Giảm hao phí nguyên liệu 15-20%, tiết kiệm năng lượng 15-25% nhờ vận hành tối ưu

- Tuân thủ tiêu chuẩn: Đáp ứng yêu cầu ISO 9001, chứng nhận WRAP, BSCI, đánh giá khách hàng xuất khẩu

- Tăng tuổi thọ thiết bị: Kéo dài tuổi thọ máy móc 40-60% nhờ vận hành đúng thông số

- Cạnh tranh bền vững: Xây dựng uy tín thương hiệu, giữ chân khách hàng dài hạn

Lựa chọn đơn vị hiệu chuẩn uy tín như TP Việt Nam với chứng chỉ ISO/IEC 17025, phần mềm tính toán độc quyền, và đội ngũ chuyên gia giàu kinh nghiệm là bước đi đúng đắn. Đừng để thiết bị làm việc “mù quáng” mà hãy chủ động kiểm soát chất lượng từ khâu đầu vào.

Liên hệ TP Việt Nam ngay hôm nay để:

- Nhận tư vấn miễn phí về giải pháp hiệu chuẩn phù hợp

- Báo giá chi tiết và lên lịch hiệu chuẩn thuận tiện

Độ chính xác từng độ C – Chất lượng từng sản phẩm – Uy tín từng hợp đồng!

Thông tin liên hệ:

- Hotline: 037 505 9295

- Email: hieuchuantp@gmail.com

- Website: hieuchuantp.com